同一规格的产成品在面向不同客户进行销售时,若每个客户的订单都独立生成生产计划,容易引发生产排程的重复与冲突。这不仅会造成设备、人力等资源的浪费,还会显著增加生产管理的复杂性,削弱生产过程中的统一调度能力,进而影响整体生产效率与计划执行的精准度。

1、 第一步:为提升系统操作的直观性和演示效果,可适当补充相关背景信息与数据内容,确保流程逻辑清晰完整。

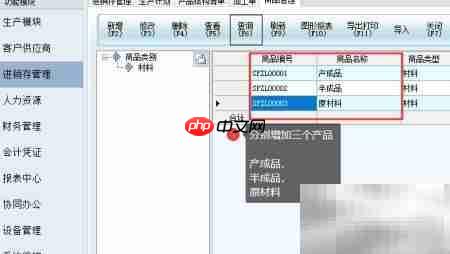

2、 涉及物料类型包括企业自产的成品与半成品,以及从外部采购的主要原材料,三者共同构成完整的生产供应链条。

3、 本次示例中设定三款具体产品信息,分别为最终销售的产成品A、用于组装的半成品B,以及外购入库的原材料C。

4、 在系统的商品管理模块中,依次新增上述三款产品信息,设置其编码、名称、规格、单位等基础属性,完成前期数据准备。

5、 效果见下图

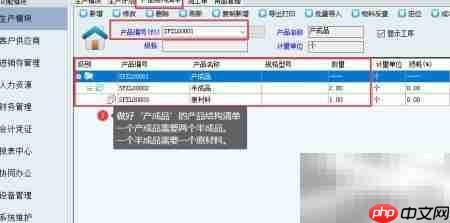

6、 第二步:进一步完善各产品的物料组成结构,即构建准确的产品物料清单(BOM表),为后续MRP运算提供依据。

7、 构建成品→半成品→原材料的三级层级结构,明确各级物料之间的装配关系。

8、 各级物料的数量配比设定为1:2:2,即每生产1个产成品,需要消耗2个半成品;而每个半成品的制造又需2个原材料。

9、 具体而言,一个最终产成品由两个半成品组合而成,每个半成品则由两个相同的原材料加工制成,形成清晰的递进式物料需求路径。

10、 效果见下图

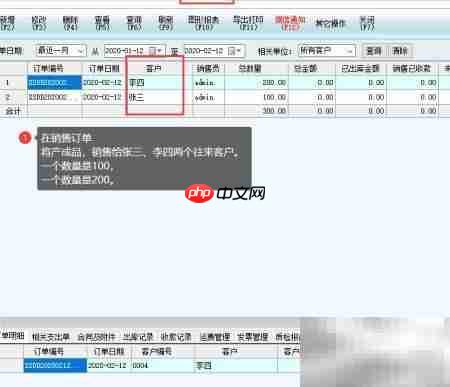

11、 第三步

12、 分别向两位客户——张三和李四——录入并提交一张销售订单,模拟多客户下单场景。

13、 张三订购产成品100件,李四订购产成品200件,合计总需求量为300件。

14、 效果见下图

15、 第四步

16、 进入系统生产管理模块,执行MRP(物料需求计划)运算处理,自动分析当前订单所需的全部物料。

17、 点击鼠标,进入MRP运算主界面,准备启动智能计算流程。

18、 第五步,

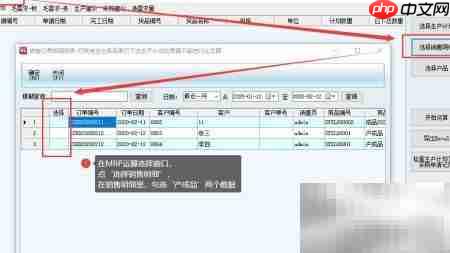

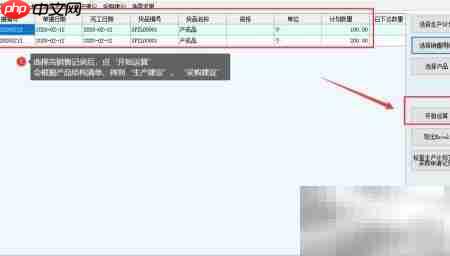

19、 在MRP运算界面中选择“销售明细”选项卡,查看与本次运算相关的所有销售订单记录。

20、 跳转至销售订单明细页面后,勾选需要纳入本次计算范围的具体订单项目。

21、 效果见下图

22、 第六步

23、 完成销售订单的选择后,点击“开始运算”按钮,触发系统后台的MRP逻辑计算。

24、 系统将根据已维护的BOM结构,逐层分解物料需求,精确计算出所需生产的成品、半成品数量及对应的原材料采购或领用计划。

25、 效果见下图

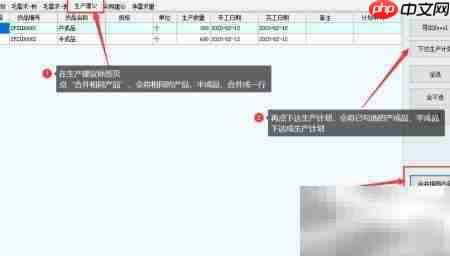

26、 第七步

27、 运算完成后,跳转至MRP生成的生产建议页面,

28、 页面中清晰列出所有需要安排生产的物料清单,包括产成品和中间半成品,实现一体化计划推荐。

29、 用户只需勾选相应条目,点击“下达生产计划”按钮,即可一键生成正式生产任务。

30、 效果见下图

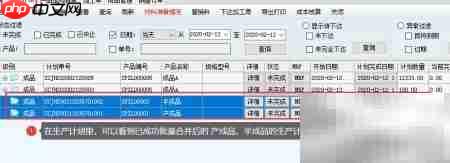

31、 随后进入生产管理系统的“生产计划”模块进行查看。

32、 可见原本分散的客户订单已被系统自动合并处理,生成统一的生产计划,涵盖对半成品的前置生产安排,避免重复排产。

33、 至此,成功实现了多订单整合排产、物料精准核算与生产协同优化的目标。

34、 感谢您的观看。

以上就是新页软件合并下达生产计划的详细内容,更多请关注php中文网其它相关文章!

每个人都需要一台速度更快、更稳定的 PC。随着时间的推移,垃圾文件、旧注册表数据和不必要的后台进程会占用资源并降低性能。幸运的是,许多工具可以让 Windows 保持平稳运行。

Copyright 2014-2025 https://www.php.cn/ All Rights Reserved | php.cn | 湘ICP备2023035733号